轴封系统简介

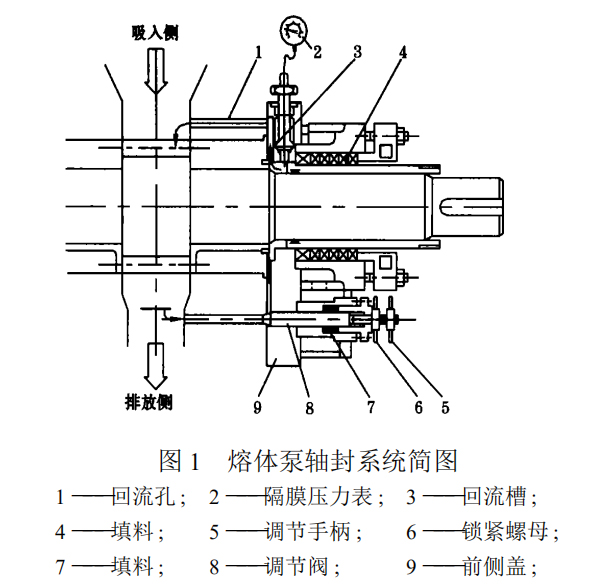

图1所示为熔体泵轴封系统简图。填料填压在密封箱中,箱内压力由一-种特殊的压力调节机构来保持,调节阀将熔体泵出口高压熔融聚合物引入密封箱,经过回流槽和回流孔再返回熔体泵吸入侧,调节阀可调节熔融聚合物的回流量,以确保密封箱内的压力高于外界大气压,从而实现密封。通常,密封箱内的压力调整到0.5 MPa(G) ,高允许压,力不能超过1.0 MPa(G),以延长填料密封的寿命,压力数值通过隔膜压力表监测。在开车时,泵入口侧为负压,此时填料密封还起到阻止空气漏入泵内的作用。为了及时带走填料摩擦热,延长密封使用寿命,填料压盖上还设置了冷却室。

轴封失效分析

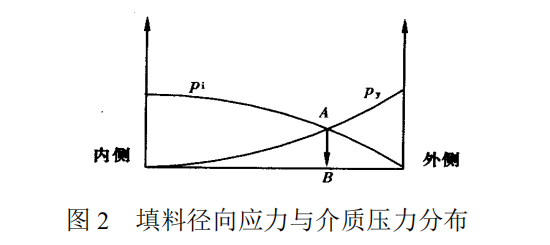

软填料密封是填料在受到轴向压缩变形后沿径向内外扩张,从而依靠合适的径向力紧贴转轴和填料函内壁面,来保证可靠的密封。其中填料与转轴这对摩擦副之间的微小间隙是产生泄漏的主要途径。为阻止填料与转轴之间的泄漏,要求填料沿轴向的径向应力py 分布与泄漏介质压力pi的分布一致。但是,图1所示的填料布置中,Py和p;两者沿轴向的分布恰恰相反,如图2所示,这是填料密封的一大缺陷。另外,从图2还可以看出,两压力分布曲线有一个交点A ,在正常情况下,交点A的位置应相对稳定,但实际上是可变的。若填料函内介质压力增大,则p; 分布曲线将变得陡峭,A点向外侧移动,为阻止因此产生的泄漏,加大填料压缩量势必导致A点右侧区域上的py增大,结果可能使轴或轴套磨损严重。正是填料的py分布与pi分布的不一致,,加上填料密封本身不具有自补偿能力,导致填料与轴间间隙增大,以及泵轴和填料之间微纹理产生的泵送作用,使熔融聚合物产生了泄漏。

对失效的轴封进行剖析,发现填料压盖内圆壁面磨损严重,在外侧填料处的轴套也磨损严重,并出现了明显的划痕和沟槽。产生这种现象的原因是:泄漏出来的熔融聚苯乙烯遇冷降温后形成固体颗粒,这种颗粒刚性大、硬度高,类似“磨料对压盖和轴套产生研磨和犁削作用,并造成外侧填料的剧烈磨损,使轴封的使用寿命大大降低,并终导致密封失效。磨损形成的颗粒在泵内压力发生瞬间下降时,将因磨损沟纹产生的泵送作用或蠕动效应使固体颗粒进入泵内,结果造成了对下游设备的阻塞。实际应用同时证明,使用轴封冷却系统不利于熔体泵轴封。

针对_上述软填料密封存在的受力、补偿和减少磨损等问题,笔者曾作了大量工作,如从安装技术填料材料的选择、填料的装填组合、填料形式以及加装密封支撑环和液封环等方面进行了改进或改造,但均未收到明显效果[。因此,可以认为造成熔体泵轴封失效的主要原因可能是密封形式选用不当。为此,正确选择密封形式并确定其结构是解决上述问题的根本出路。

返回产品列表页